高性能纤维及复合材料是现代制造业的重要基石,广泛应用于航空航天、国防军工、轨道交通、新能源汽车以及体育器材等领域。其制造工艺的精密化、高效化和智能化水平直接决定了材料的性能和最终产品的竞争力。在众多先进制造技术中,计算机辅助工艺规划技术正发挥着日益关键的作用,为高性能纤维及复合材料的制造带来了革命性的变革。

CAPP的核心价值在于工艺规划与优化。高性能纤维及其复合材料的制造流程复杂,从纤维的制备、表面处理、预浸料生产到最终的成型与固化,每一步都涉及众多工艺参数的精确控制。传统依赖人工经验进行工艺设计的方法,不仅效率低下,而且难以保证工艺的一致性和可重复性。通过引入CAPP系统,工程师可以将材料特性、设备参数、成本约束和质量要求等输入系统,利用内置的专家知识库和智能算法,自动生成最优的工艺路线和参数组合。例如,在碳纤维复合材料的自动铺丝或铺带成型过程中,CAPP可以精确规划铺放路径、层叠顺序和压实压力,最大限度地减少材料浪费并优化结构性能。这不仅大幅缩短了工艺开发周期,也显著提升了产品质量的稳定性。

推动制造过程的智能化与数字化集成。CAPP并非孤立存在,它是连接产品设计、制造执行和产品全生命周期管理的桥梁。在数字化工厂的框架下,CAPP从计算机辅助设计系统中获取产品的三维模型和性能要求,生成详细的、可执行的工艺指令,并直接下发至数控机床、机器人或自动化生产线。对于复合材料制造中常见的树脂传递模塑或热压罐成型工艺,CAPP可以集成模拟仿真结果,优化模具设计、注胶口位置、升温加压曲线等关键参数,实现虚拟制造与实际生产的无缝对接。这种集成确保了“设计-工艺-制造”数据流的一致性,减少了信息传递的误差,为制造过程的实时监控与自适应调整奠定了基础。

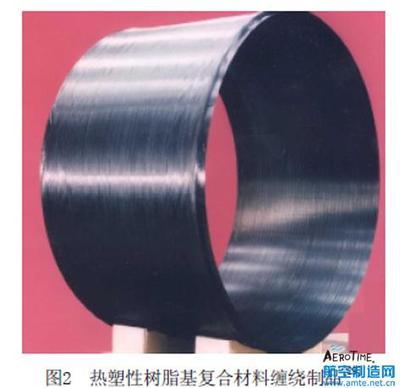

赋能新材料与新工艺的快速开发。高性能纤维领域创新不断,从传统的碳纤维、玻璃纤维、芳纶纤维到新兴的玄武岩纤维、PBO纤维等,其复合体系与成型工艺也日趋多样化。面对新材料的应用,快速确定其可行的加工窗口是一大挑战。CAPP系统结合材料数据库和机器学习技术,能够通过对历史工艺数据和新材料测试数据的分析,预测工艺参数对最终制品性能的影响,从而加速新材料的工艺定型过程。例如,在开发一种新型热塑性复合材料时,CAPP可以模拟不同的加热温度、冷却速率和成型压力组合,快速筛选出能满足力学性能和表面质量要求的工艺方案,极大降低了试错成本和时间。

面临的挑战与未来展望。尽管CAPP技术在高性能纤维及复合材料制造中展现出巨大潜力,但其深入应用仍面临一些挑战。复合材料工艺涉及复杂的多物理场耦合,其知识建模和规则提炼难度高。工艺知识的标准化和系统化是构建高效CAPP系统的基础,需要行业共同努力。CAPP的发展将更加注重与人工智能、数字孪生、工业互联网等技术的融合。一个集成了实时传感数据、具有自学习能力的智能CAPP系统,将能够实现工艺的动态优化与闭环控制,最终推动高性能纤维及复合材料制造迈向全面智能化、柔性化和绿色化的新阶段,为高端装备的轻量化与高性能化提供坚实的技术支撑。